真空炉-真空钎焊炉-真空钎焊炉厂家-连续真空钎焊炉-连续真空钎焊炉厂家-真空炉公司

全国服务热线:15058717777

全国服务热线:15058717777

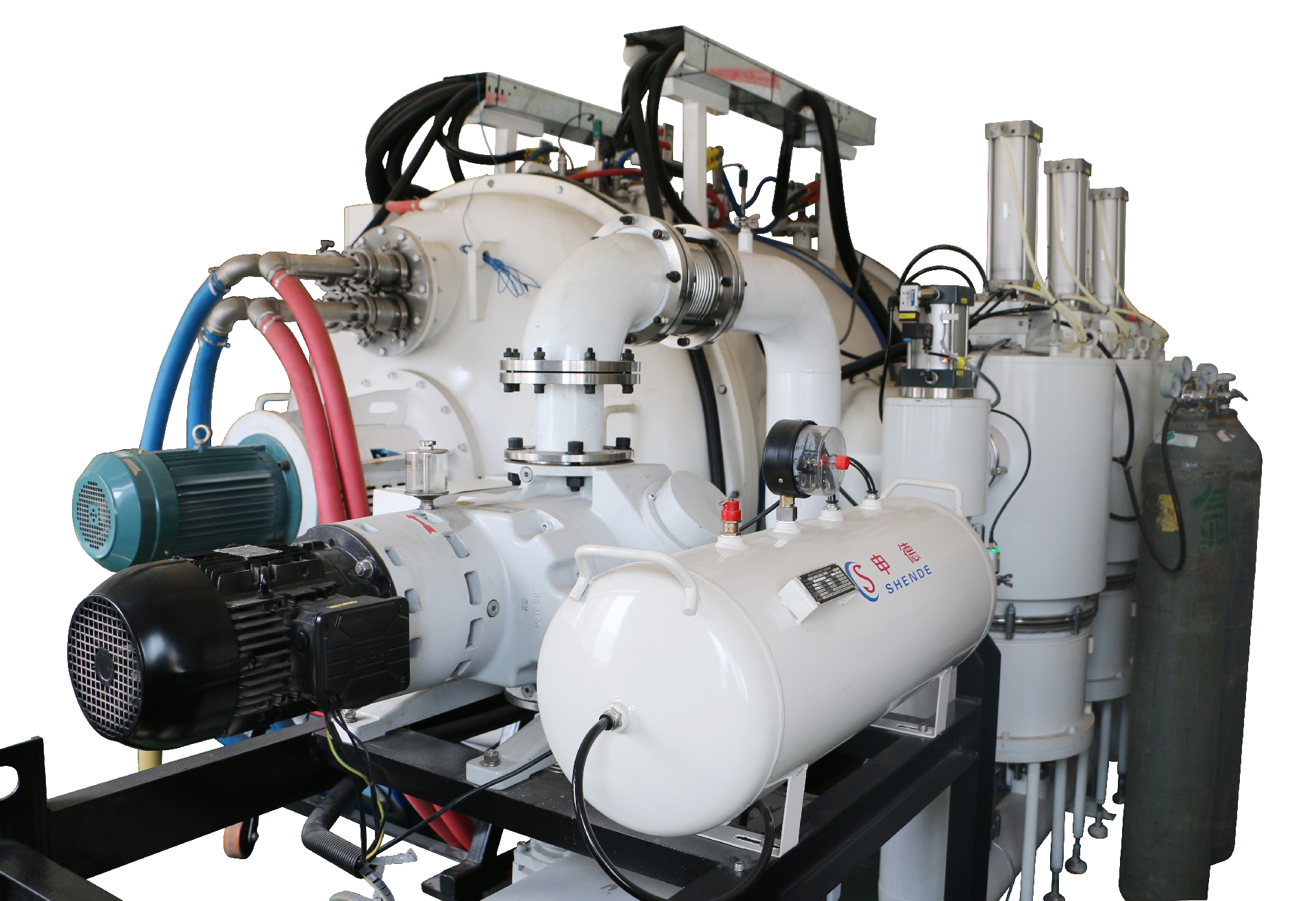

真空炉作为高温材料加工的核心热工设备,凭借基于真空环境的辐射传热机制、低污染加工优势,深度融入航空航天、半导体封装、生物陶瓷、核工业等多元领域。它通过抽取炉膛内气体形成真空环境,消除空气对流与氧化干扰,依托石墨加热器等元件实现辐射传热,精准控制升温速率与保温阶段,是保障精密材料烧结、合金熔炼、器件封装等工艺质量的关键装备,其热场均匀性与温度控制精度直接决定材料的微观结构与性能稳定性。

真空炉的核心工作逻辑围绕 “真空环境构建 - 辐射传热调控 - 热场精准控制” 展开。炉膛通过真空系统抽除空气及杂质气体,营造低氧甚至无氧环境,避免材料加工过程中发生氧化、氮化等反应;内置加热元件(如石墨管、板式加热器)通过电能转化为热能,以辐射方式向工件传递热量,规避对流传热带来的热场不均问题;同时,炉体配备多层绝热结构(如复合碳毡、石墨屏蔽层),减少热量散失,维持炉膛内温度稳定性。通过温度反馈控制系统,实时监测炉膛内温度变化,动态调整加热功率,抵消热滞后效应,确保温度精准贴合工艺曲线。

其核心性能优化体现在三大关键维度。热场均匀性改良通过优化加热器结构实现,将传统管式加热器升级为板式结构,扩大辐射传热面积,降低局部过热风险,同时调整石墨部件材质(如采用复合硬碳毡替代传统石墨底板),减少热量损耗,提升炉膛内轴向与径向的热场一致性;保温效能提升依托绝热材料升级与结构设计,选用低导热系数的复合绝缘材料,优化炉壁密封性能,减少热量向外界散失,降低能耗的同时延长保温时长;智能调控升级集成温度 - 功率反馈算法,通过实时监测热场分布,动态调整加热参数,抵消热滞后带来的温度偏差,确保工艺曲线的精准执行。

该类设备的核心优势体现在多维度适配与性能保障上。真空环境有效隔绝氧气与杂质,避免材料表面氧化与污染,保障高纯度材料的加工需求;辐射传热方式适配高温加工场景,可实现从室温到数千摄氏度的精准控温,满足不同材料的烧结温度要求;热场均匀性强,通过结构优化与智能调控,可将炉膛内温度波动控制在极小范围,确保工件各部位加工质量一致;适配性广,可处理金属、陶瓷、复合材料等多种材质,兼容烧结、熔炼、退火、封装等多元工艺,是高端材料制备的核心装备。

从应用场景来看,真空炉的适配性贯穿高端制造与新材料领域关键环节。在航空航天中,用于高温合金叶片、航天器结构件的烧结成型,保障材料的高强度与抗腐蚀性能;在半导体封装中,实现芯片与基板的真空焊接,避免气泡产生,提升封装可靠性;在生物陶瓷中,用于医用陶瓷假体的烧结,保障材料的生物相容性与力学性能;在核工业中,处理核反应堆用耐高温材料,确保材料在极端环境下的稳定性;在光伏靶材中,调控靶材烧结过程的密度与晶粒尺寸,提升光伏组件的光电转换效率。

现代真空炉正朝着高精度、智能化、节能化方向升级。加热技术迭代,采用梯度加热与分区控温设计,进一步提升热场均匀性;智能控制系统优化,集成机器学习算法,可根据材料特性自动调整工艺参数,适配不同加工需求;绝热材料升级,研发新型低导热、耐高温复合材质,降低能耗的同时延长设备使用寿命;数字化功能深度集成,支持实时监测热场分布、远程调控工艺参数与故障预警,实现加工过程的全流程智能化管控。

作为高端材料加工的核心热工装备,真空炉的技术演进持续推动新材料制备向 “精准化、低污染、高效能” 转型。对于仪表行业从业者而言,深入把握其工作原理、性能优化方向与适配场景,能为不同领域的材料加工需求提供针对性解决方案,助力企业提升产品质量、降低生产成本、推动技术创新,支撑高端制造与新材料领域的高质量发展。