真空炉-真空钎焊炉-真空钎焊炉厂家-连续真空钎焊炉-连续真空钎焊炉厂家-真空炉公司

全国服务热线:15058717777

全国服务热线:15058717777

真空炉作为工业材料加工的核心设备,依托密闭真空环境与精准温控系统,实现退火、淬火、烧结、钎焊等多种工艺,能避免材料加工中氧化、氮化等问题,保障产品纯度与性能稳定。它适配航空航天、医疗、电子、汽车等多行业的高端材料处理需求,其运行稳定性与工艺适配性,直接关系核心部件的质量安全,是仪表行业从业者把控材料加工精度的关键装备,规范的操作与运维是其高效发挥性能的核心。

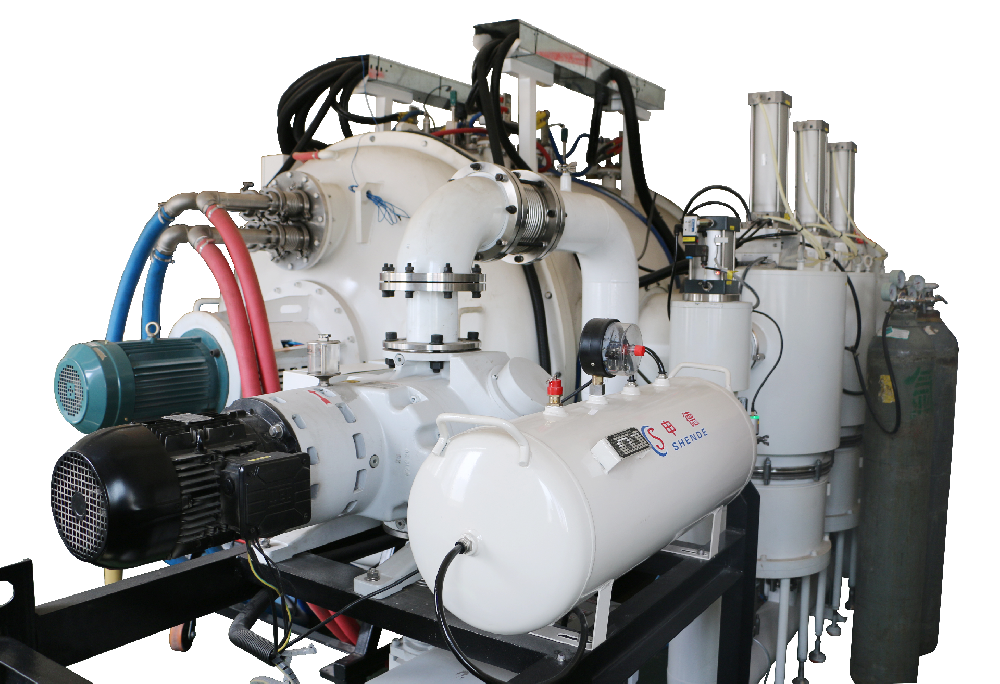

真空炉的工作核心围绕 “真空环境构建 + 精准温控” 展开。设备由炉体、真空系统、加热元件、温控系统等核心部件组成,炉体采用耐高温耐腐蚀合金材料制成,确保密闭性;真空系统通过真空泵组抽取炉内气体,营造低压无氧环境;加热元件采用电阻丝、石墨等耐高温材质,可快速均匀升温;温控系统搭配专业热工仪表,实时监测并调节炉内温度,保障工艺参数精准落地。整个加工过程中,材料在无杂质干扰的环境中完成热处理,性能更纯净稳定。

依据工艺需求,真空炉分化出多样适配类型。按温度可分为低温、中温、高温款,高温炉能满足特种材料的深度加工需求;按加热方式有电阻加热、感应加热、辐射加热等类型,感应加热炉升温效率高,适合批量生产;按结构可分为卧式、立式、底部装载款,卧式炉便于大型零件进出,立式炉节省安装空间。不同类型的真空炉可通过调整真空度、温度曲线,适配不同材料的加工特性。

多行业应用中,其核心价值尤为突出。航空航天领域,高温真空炉用于航天器核心合金部件的烧结与淬火,强化材料强度与耐高温性,保障飞行安全;医疗行业里,精密真空炉实现医疗器件的钎焊加工,确保连接强度与生物相容性;电子行业中,真空炉用于半导体材料的晶体生长与镀膜,保障元件导电性能稳定;汽车制造中,通过真空热处理提升发动机零件硬度与耐磨性,延长使用寿命。

操作与运维需遵循专业规范。开机前需检查炉体密闭性与真空系统状态,避免漏气影响加工质量;根据材料特性设定温度曲线与真空度参数,升温、保温、降温过程需平稳过渡,防止材料变形;加工完成后需待炉体自然冷却,再开启炉门取放工件。日常需定期维护真空系统,清理真空泵组杂质,检查密封件老化情况;校准温控仪表与加热元件,确保温度测量精准;清洁炉体内壁残留杂质,避免污染后续加工材料。

工艺适配是保障加工质量的关键。处理航空航天特种合金时,需选用高温真空炉,搭配缓慢升温程序,减少材料内应力;医疗器件钎焊需控制真空度与升温速率,确保接头致密无缺陷;半导体材料加工需选用超高真空炉,避免微量杂质影响导电性能。若加工中出现材料性能不达标,优先排查真空度是否达标、温控曲线是否精准,针对性调整工艺参数。

作为高端材料加工的 “纯净空间”,真空炉的性能发挥离不开场景适配与规范运维。仪表行业从业者通过熟练掌握其类型特性、精准设定工艺参数、落实日常维护,既能充分释放其无氧化加工的优势,又能为各行业核心部件的质量安全筑牢防线,助力高端制造业的高质量发展。