真空炉-真空热处理炉-热壁设计公司-应用设备生产厂家-维克瑞

全国服务热线:15058717777

全国服务热线:15058717777

真空炉技术是现代材料加工领域的关键技术,以其可构建无氧环境、精准控制温度与压力的特性,解决了传统热处理中氧化脱碳、工件质量不稳定等问题,广泛应用于航空航天、生物医药、高端制造等多行业,成为保障高精密材料性能的核心设备。

真空炉技术的里程碑突破始于 20 世纪 30 年代,最初为解决海绵钛等活性金属的加工难题而生。早期真空炉采用热壁结构设计,无需依赖复杂的扩散泵,即可实现基础真空环境,主要用于钛材料的退火与熔化操作 —— 这一设计虽真空水平有限,但首次实现了活性金属加工的 “无氧化” 突破,避免了钛在高温下与氧气反应导致的性能劣化。

这一阶段的技术探索不仅彻底改变了钛合金的加工模式,更奠定了真空热处理的技术基础。后续随着工业对材料性能要求的提升,真空炉逐步从单一热壁结构发展出多室设计、高效抽真空系统,适配从简单退火到复杂钎焊的多样化需求,为航空航天等高端领域的材料加工提供了可能。

真空炉的核心理论围绕 “真空环境对热处理的调控作用” 展开,其关键在于通过抽真空系统构建不同真空度,控制材料表面反应,避免氧化与脱碳。真空度的差异决定了技术的应用场景:低真空环境(如工业级真空)适用于食品包装、常规工业部件处理,侧重基础隔氧;中高真空则用于涂料制备、半导体加工,需精准控制气体成分;超高真空环境则针对生物医药、太阳能器件等领域,保障材料的超高纯度。

在操作层面,真空热处理需统筹三大关键环节:一是加热参数设定(温度、升温速率、保温时间),匹配材料相变需求;二是真空度与气压调节,根据材料特性选择合适真空级别,例如钛合金加工需高真空以抑制表面反应;三是冷却模式控制,通过惰性气体(氮气、氩气)循环实现受控冷却,避免快速冷却导致的工件变形,确保材料获得预期的硬度、韧性等力学性能。

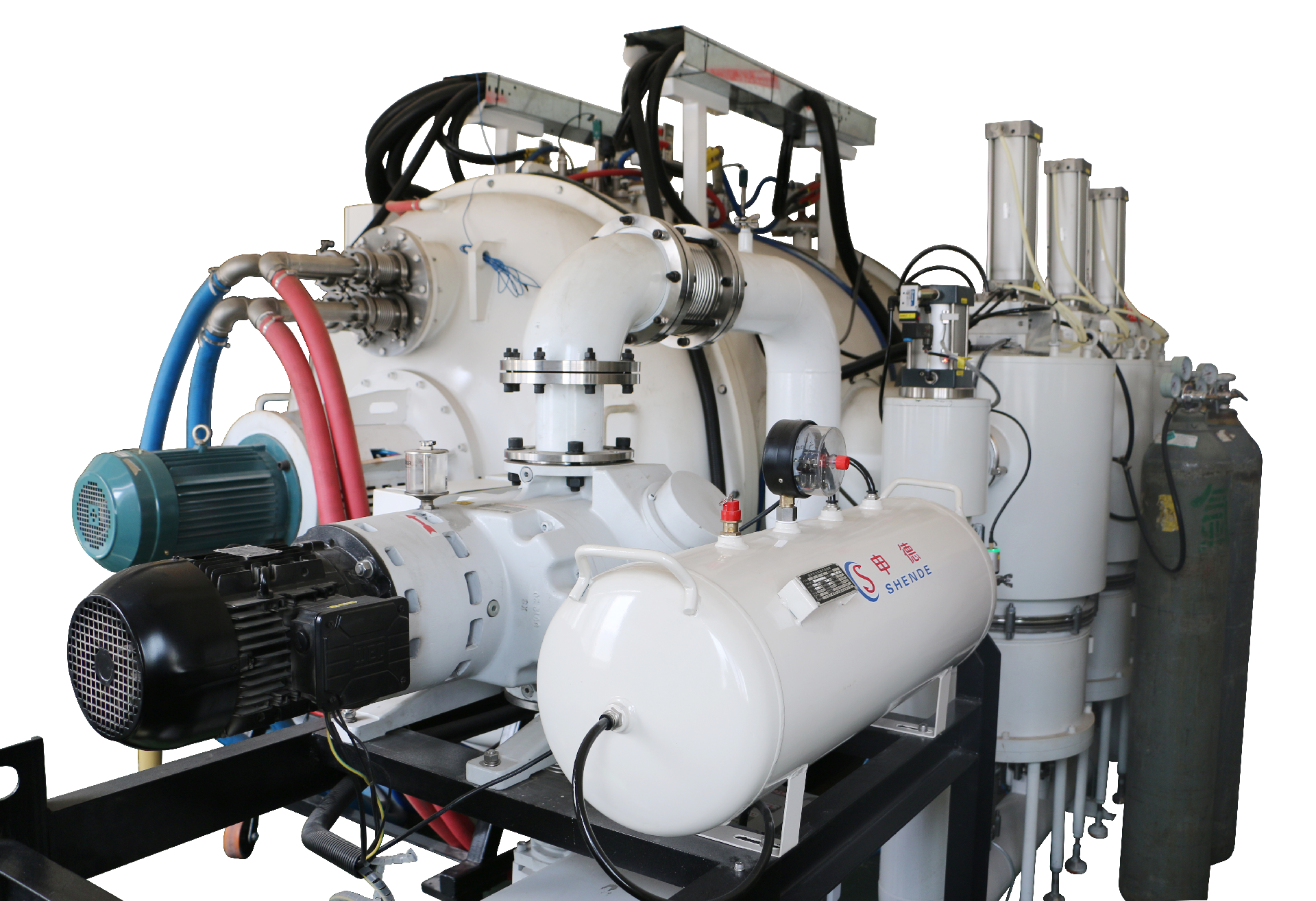

真空炉的核心结构围绕 “精准控温、稳定真空、高效冷却” 三大需求设计,主要包括两大关键模块:

真空炉技术的应用已突破传统制造领域,渗透到多行业关键环节:

真空炉的稳定运行依赖日常维护,核心需关注两大问题:一是真空系统泄漏,可通过氦检漏仪精准定位泄漏点,及时修复以保障真空环境;二是抽真空系统的泵油污染,需定期检查油质、更换泵油,并加装过滤器减少杂质进入,避免影响真空度。

总体而言,真空炉技术是平衡材料性能与加工质量的关键手段,但其高投入成本要求企业需结合自身需求(如生产规模、材料精度要求)合理选择。未来随着真空控制精度提升与能耗优化,该技术将进一步适配更多高端材料加工需求,成为推动高端制造升级的重要支撑。