真空炉-真空热处理炉-热壁设计公司-应用设备生产厂家-维克瑞

全国服务热线:15058717777

全国服务热线:15058717777

真空炉作为现代工业热加工的核心设备,凭借可控的无氧环境与精准的工艺调控能力,在材料性能优化、污染控制及工艺重复性保障方面发挥关键作用。其工程设计需融合真空技术、热工原理与材料科学,通过系统优化满足不同工业场景的严苛需求。以下从核心原理、场景化设计及技术创新三方面,解析真空炉的工程逻辑与应用价值。

真空炉的核心是通过环境调控与热工管理实现材料加工需求,关键原理集中于三方面:

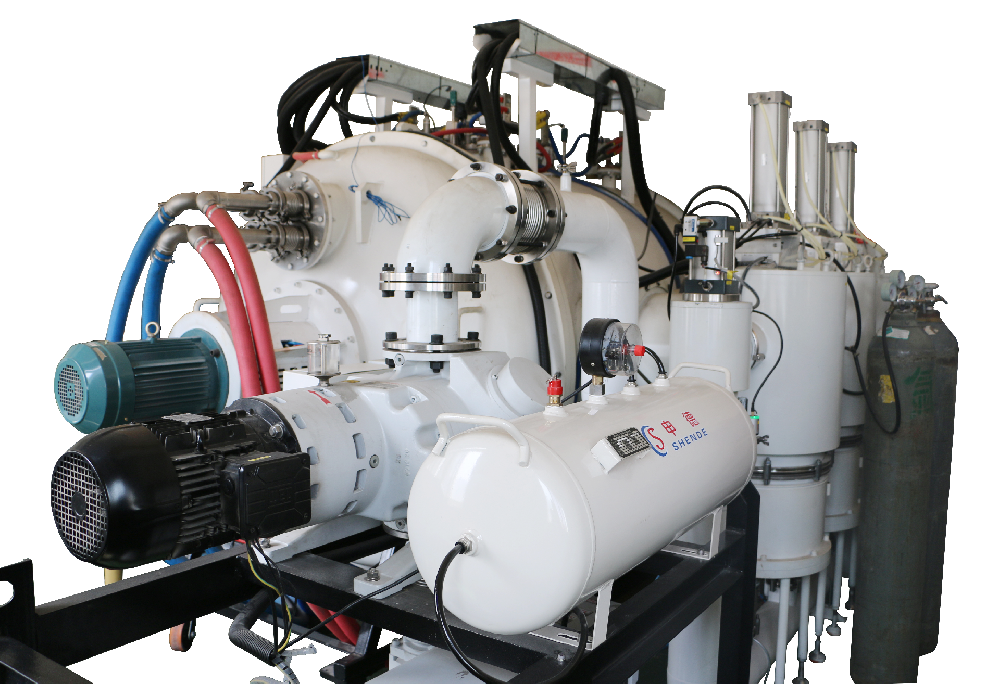

一是真空系统设计。通过选型适配的真空泵(机械泵、扩散泵等)构建高真空环境,结合不锈钢、陶瓷纤维板或特种合金制成的密封腔体,确保长期真空完整性,从根源消除大气气体导致的材料氧化与污染,适配不同工艺对真空度的需求。

二是供热管理技术。采用多区排布的加热元件(如 SiC、MoSi₂、石墨、钨等)实现均匀加热,搭配不锈钢、陶瓷纤维等绝缘材料减少热损失,既保障炉膛内温度场稳定,又提升能源利用效率,满足不同材料(如金属、陶瓷)的加热需求。

三是冷却机制优化。根据加工目标设计冷却方案:高压气体淬火(如氮气、氩气)适用于需快速硬化的材料加工,炉冷或惰性气体回填则为退火、烧结等工艺提供受控冷却速率,避免材料因冷却过快产生内应力或结构缺陷。

真空炉需针对不同加工场景的核心挑战进行定制化设计,典型场景包括:

真空烧结:核心需求是制备高密度无氧化组件。设计上采用石墨或难熔金属衬里构建高温热区,配合多区域精确控温,确保材料颗粒均匀结合;搭配快速冷却系统,优化碳化钨等硬质合金的微观结构,提升材料强度与耐磨性。

真空钎焊:需实现无焊剂、无泄漏的精密接头连接。通过 PLC 控制加热元件保障炉膛温度均匀性,避免薄壁组件因局部过热变形;采用钼等金属材质清洁炉膛,减少杂质对钎焊质量的影响,适配复杂结构件(如航空航天部件)的连接需求。

真空淬火:平衡快速冷却与零件变形控制是关键。设计高压气体喷嘴优化传热效率,通过冷却速率可调技术精准控制工具钢等材料的马氏体相变;部分场景采用双室结构,兼顾加热与油淬火需求,减少工艺转换中的环境干扰。

真空感应熔炼:目标是制备低气体夹带的超纯合金。利用铜感应线圈产生精准电磁场实现高效熔化,搭配倾斜浇注机制保障高温合金(如铬镍铁合金)的铸造精度,辅以二次进料与模具预热设计,进一步提升合金纯度与成型质量。

近年来真空炉设计围绕自动化、能效与灵活性展开创新:

在自动化层面,通过嵌入式传感器实时监测炉膛温度、压力及气体流量,实现工艺参数的动态调控;结合远程控制平台,可完成参数调整与故障诊断,减少现场干预,提升操作安全性与效率。

在能源效率方面,采用再生冷却系统回收废气热量,搭配变频驱动器优化泵与风机的能耗,降低长期运行成本;绝缘材料与加热元件的性能升级,进一步减少热损失,符合工业可持续发展需求。

在模块化设计上,采用可扩展结构适配不同批量或连续化生产需求,通过快速更换热区组件,实现从陶瓷到超合金等多类材料的加工切换,提升设备通用性与投资回报率。

真空炉的工程设计是材料科学、热力学与自动化技术的交叉融合,其性能直接决定工业热加工的质量与效率。现代真空炉通过原理优化与设计创新,既满足高精度、高稳定性的加工需求,又兼顾能效与灵活性。为进一步适配个性化需求,专业团队可提供定制化设计服务,从热区几何优化到冷却机制选择,平衡前期成本与运营效率;同时依托全球安装与远程支持体系,确保设备符合国际标准,保障全天候稳定运行,为高端制造领域的材料加工提供可靠技术支撑。