真空炉-真空钎焊炉-真空钎焊炉厂家-连续真空钎焊炉-连续真空钎焊炉厂家-真空炉公司

全国服务热线:15058717777

全国服务热线:15058717777

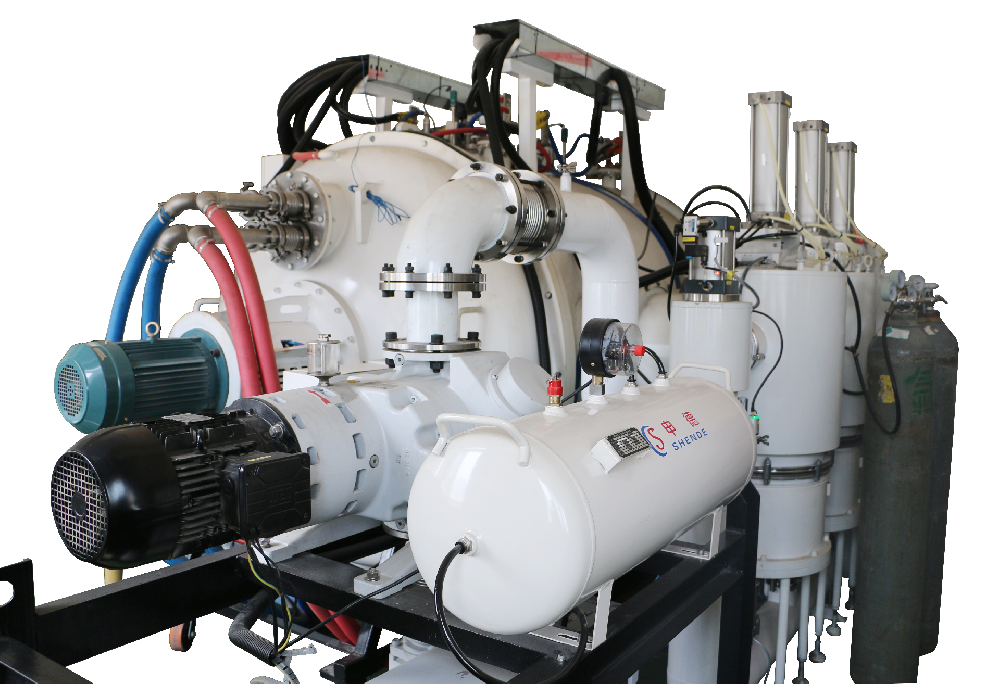

在工业热处理领域,高温高真空环境下的精密加工一直是技术难点,而钼真空炉凭借独特的材料优势,成为解决这一难题的关键设备。钼这种金属具有极高的熔点、优异的高温强度和稳定的真空性能,用它制造的加热元件和炉腔,能在极端条件下保持稳定运行,为真空钎焊、真空气体淬火等高端工艺提供可靠保障。无论是连接精密部件还是实现材料的快速硬化,钼真空炉都展现出无可替代的价值。

钼真空钎焊炉:精密连接的 “无尘车间”

钼真空钎焊炉专为高温下的精密连接设计,其核心优势在于能在无氧环境中实现材料的高质量接合。炉体的加热室和核心元件均由钼制成,这种材料能耐受高真空下高达 1500°C 的持续高温,即使长期运行也不会因高温而变形或老化。就像为高温工艺打造的 “钢铁卫士”,钼结构为钎焊过程提供了稳定的热环境。

高真空环境是钼真空钎焊炉的另一大特色。通过抽真空技术,炉内几乎消除了所有氧气,从根本上避免了材料在高温下的氧化、变色和脆化。这对于要求严苛的精密部件来说至关重要 —— 比如不锈钢组件的连接,传统工艺中高温下的氧化会导致接头脆化,而在钼真空钎焊炉中,零件焊接后表面依然光亮洁净,无需额外的清洁工序,直接就能进入下一道生产环节。

在应用场景上,钼真空钎焊炉擅长处理各种对连接质量要求极高的工件。立方氮化硼(CBN)工装、聚晶金刚石(PCD)工装等超硬材料工具的制作,离不开它的精准加热 —— 金刚石与金属基体的连接需要严格控制温度和气氛,稍有不慎就会导致金刚石氧化失效,而钼真空钎焊炉能完美满足这一需求。此外,它还用于铜、银、镍等填充金属的钎焊,以及敏感工件的烧结和热处理,确保每个接头都牢固且纯净。

这种钎焊工艺的优点十分显著:无氧化的表面让零件省去了后续清洁步骤,节省了生产时间;精确的温度控制和均匀加热减少了工件的热变形,尤其适合薄壁或复杂形状的部件;高真空环境和稳定的钼加热系统保证了每批产品质量的一致性,让生产过程更可靠。同时,整个过程无需使用助熔剂,不会产生烟雾,既环保又安全,为车间环境提供了保障。

钼真空气体淬火炉:快速冷却的 “精准调控者”

对于需要高温处理后快速冷却的材料,钼真空气体淬火炉展现出独特的优势。它在真空加热的基础上,集成了高压气体淬火系统,既能实现材料的高温相变,又能通过精准控制冷却速度,获得理想的力学性能。相比传统的油淬火,这种方式更清洁、更可控,尤其适合对表面质量和冶金性能要求高的场合。

钼真空气体淬火炉的核心依然是钼制加热室,钼加热器和钼箔绝缘材料共同构建了稳定的高温区,能轻松达到 1500°C 的处理温度。加热完成后,炉内会充入高纯度惰性气体(如氩气、氦气)或氮气,气体压力可在 1-10 巴之间调节,通过控制压力来调整冷却强度 —— 从温和冷却到极快冷却,满足不同材料的淬火需求。

为了实现均匀快速的冷却,炉体内部设计精巧:多组石墨喷嘴均匀分布在腔室壁上,像 “定向喷头” 一样将高速气体精准引导到工件表面;高压鼓风机为气体循环提供动力,配合多级铜热交换器,能快速吸收气体中的热量,确保冷却效果;管道导流板则进一步优化气流路径,让每个角落的工件都能受到均匀的冷却气流。这种设计让淬火过程既高效又稳定,比如能在 5 分钟内将工件从 1200°C 冷却至 300°C,满足高淬透性钢的硬化要求。

在应用上,钼真空气体淬火炉主要用于高合金钢的硬化处理。工具钢、模具钢经过高温加热后,通过快速气体淬火可获得更高的硬度和耐磨性;高速钢(HSS)在这种工艺下能细化晶粒,提升切削性能;超高强度钢(UHSS)则通过精准的淬火控制,在保证强度的同时避免脆性断裂。这些材料广泛用于制造刀具、模具、汽车零部件等关键产品,其性能直接影响最终产品的质量。

这种淬火工艺的优势显而易见:惰性气体作为冷却介质,避免了油淬火带来的油渣附着、烟雾污染和火灾隐患,让车间环境更清洁;工件表面光亮洁净,无需后续清洗就能直接使用或进行精加工;从环境角度看,省去了淬火油的处理环节,更符合环保要求。同时,均匀的气流分布减少了工件的变形和开裂风险,提升了产品的合格率。

结语

钼真空炉凭借钼材料的独特性能,在先进热处理领域占据了不可替代的地位。作为真空钎焊炉,它为精密部件的连接提供了无尘、无氧化的高温环境,确保接头质量稳定可靠;作为真空气体淬火炉,它通过精准控制的快速冷却,让高性能钢材获得理想的力学性能。无论是在航空航天、汽车制造,还是在工具加工、新材料领域,钼真空炉都在默默发挥着作用,用稳定的性能和卓越的质量,为高端制造业的发展提供着坚实支撑。随着工业技术的不断进步,钼真空炉的应用范围还将不断扩大,成为推动先进热处理技术发展的核心力量。