真空炉-真空钎焊炉-真空钎焊炉厂家-连续真空钎焊炉-连续真空钎焊炉厂家-真空炉公司

全国服务热线:15058717777

全国服务热线:15058717777

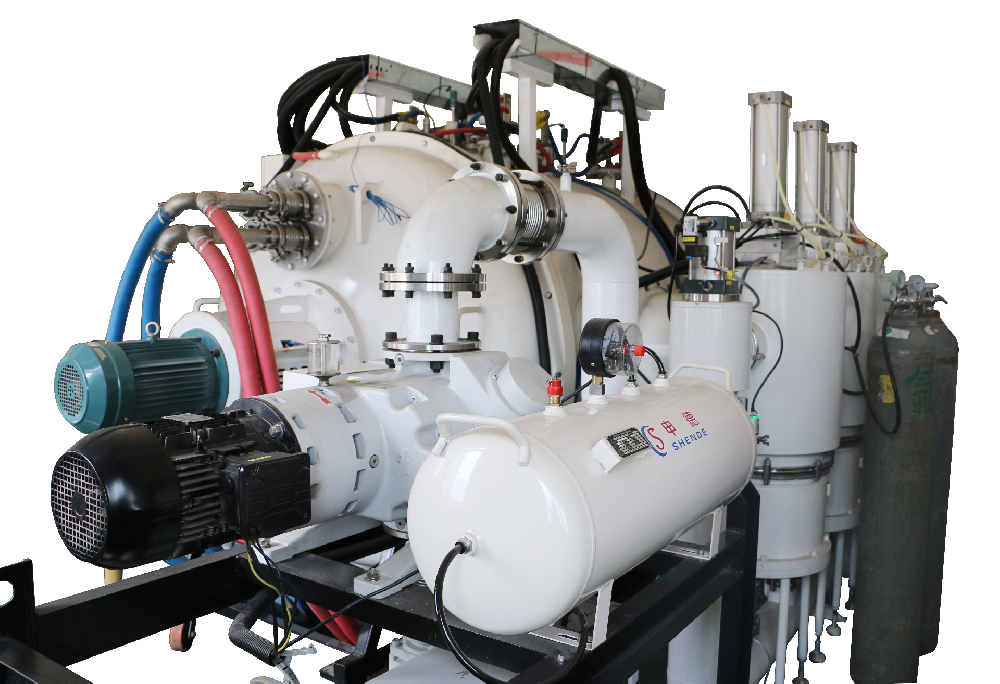

真空炉作为高端制造与科研领域的核心设备,凭借密闭真空环境下的热处理能力,广泛应用于半导体、航空航天、精密制造、科研实验等多元场景。其配套的真空测量与控制仪表,是保障炉内真空度精准稳定、工艺合规的关键支撑,需耐受高温、污染、频繁启停等严苛工况,在极端环境下仍能保持可靠性能,成为真空炉系统中不可或缺的 “感知核心”,其抗干扰性与适配性直接影响产品质量与工艺稳定性。

真空炉配套的真空测量设备,核心优势集中在抗污染、易维护与精准控制三大维度。针对真空炉热处理过程中必然产生的污染物,专用传感技术采用耐污染设计,部分传感器支持拆卸清洗,通过简单操作即可去除表面附着物,延长使用寿命的同时降低维护成本,避免了传统传感器因污染频繁更换的弊端。数字校准技术的应用,打破了传统模拟校准的繁琐流程,无需多人协作或额外设备,操作人员可通过仪表自身或联动控制系统完成校准,不仅提升了校准效率,更确保了数据准确性,完美适配科研与工业生产的合规要求。

模块化设计与宽范围适配能力,让真空测量设备能满足不同真空炉的工艺需求。从低真空到超高真空的全范围覆盖,可匹配热处理、薄膜沉积、真空蒸馏等不同工艺的真空度要求;模块化控制器支持灵活组合传感组件,无需整体更换设备即可适配不同真空炉的升级改造,降低应用成本。同时,设备兼容多种工业通信协议,能与主流控制系统无缝对接,实现真空度数据的实时传输、远程监控与自动调节,为智能化生产线的集中管控提供支撑,大幅提升操作便捷性与工艺稳定性。

从应用场景来看,真空炉的适配性贯穿高端制造与科研创新的关键环节。在半导体制造中,真空炉用于薄膜沉积等核心工艺,抗污染传感可避免杂质影响芯片精度,精准的真空控制保障薄膜均匀性;在航空航天领域,高端材料的热处理对真空度稳定性要求极高,数字校准与耐腐组件确保工艺参数一致性,助力材料性能达标;在科研实验中,宽真空范围适配与可清洗传感,满足不同实验场景的灵活需求,简化实验流程;在批量生产中,快速校准与高效联动控制,支撑真空炉连续稳定运行,保障产能与产品一致性。

现代真空炉配套仪表正朝着智能化、高兼容、长寿命方向升级。智能化功能的深化实现了真空度数据的全生命周期管理,通过数据分析预判传感器状态,提供预防性维护建议;通信协议的持续拓展增强了与工业物联网系统的兼容性,支持多设备集中管控与数据追溯;材质工艺的革新进一步提升了耐高温、抗腐蚀性能,适配更极端的真空炉工况;模块化与可维护设计的优化,让设备更易适配不同真空炉型号,降低后期运维难度。

作为真空炉系统的 “核心感知单元”,真空测量与控制仪表的技术演进持续推动高端制造向精准化、高效化、智能化转型。对于仪表行业从业者而言,深入把握其抗污染设计、数字校准原理与多场景适配逻辑,结合真空炉的工艺需求优化选型与部署方案,能为高端制造与科研实验提供可靠的真空控制支撑,助力企业提升产品质量、降低运维成本、保障工艺合规,推动相关领域向高质量发展迈进。