真空炉-真空钎焊炉-真空钎焊炉厂家-连续真空钎焊炉-连续真空钎焊炉厂家-真空炉公司

全国服务热线:15058717777

全国服务热线:15058717777

真空炉是工业领域中实现高质量材料处理的核心设备,通过创建受控低压环境,最大限度减少氧化与污染,为热处理、钎焊、烧结等工艺提供精准稳定的条件,广泛服务于多个对材料纯度和工艺一致性有高要求的行业,成为现代工业精密加工的关键支撑。

真空炉的核心工作逻辑是通过构建密闭的低压空间,显著降低氧气及其他污染物的存在,从而避免材料在高温处理过程中发生表面降解。工作时先将工件放入密封炉腔,抽真空至所需环境后,通过专用加热元件施加热量,根据材料特性精准调控温度,冷却阶段则通过真空保持或惰性气体回填,持续保护材料免受氧化,确保加工品质。这种受控环境让材料即便承受高温,也能保持结构完整性与表面洁净度,为后续应用奠定优质基础。

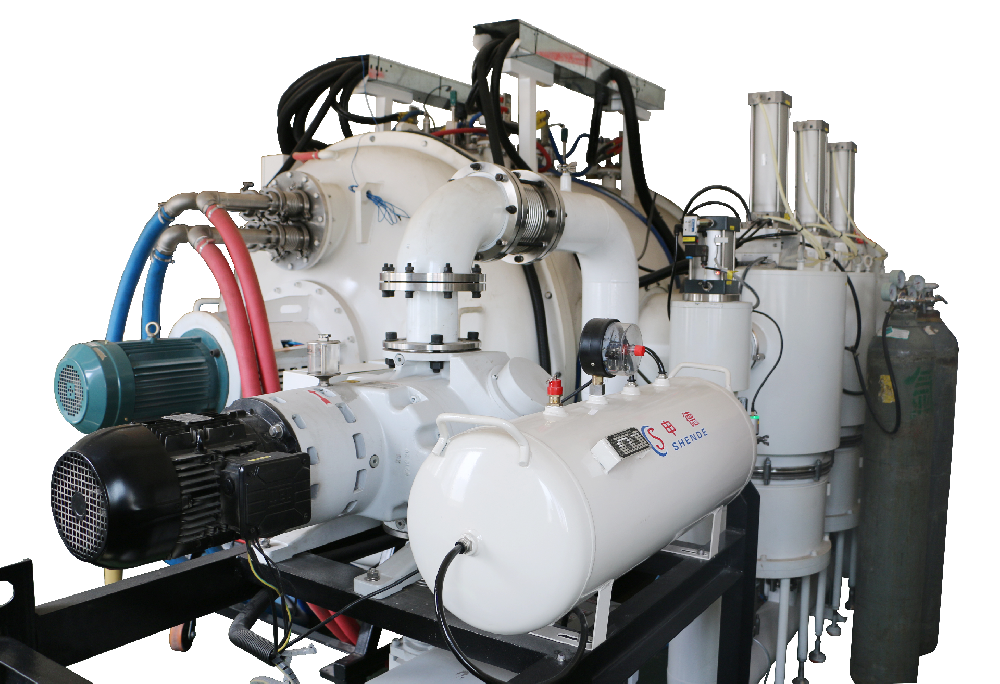

真空炉的核心组件围绕功能需求精准配置:密封性能优异的炉腔由高强度耐热材料制成,保障高温与真空环境的稳定性;真空泵系统通过多类型泵体配合,高效抽离腔室内气体,构建所需低压环境;加热元件采用耐高温材质,可均匀释放热量,搭配精准的温度控制系统,通过各类传感设备实时反馈数据,实现温度的精准调控;冷却系统则根据工艺需求,通过惰性气体等方式实现可控冷却,保障材料形成理想特性。

根据应用场景的差异,真空炉主要分为批量式、连续式、整体淬火式和高温式等类型。批量式适用于小产量或特殊工艺需求,连续式则适配大批量生产以提升效率,整体淬火式将加热与快速冷却整合一体,满足金属硬化需求,高温式则针对超高温工艺场景,适配高级陶瓷烧结等特殊加工。

其应用覆盖多个核心工业领域:在金属加工中用于硬化、退火等热处理,提升材料强度与韧性;在异种金属连接中实现洁净牢固的钎焊接头;在金属生产中去除溶解气体,避免材料缺陷;在粉末加工中通过烧结形成致密零件,适配航空航天、医疗等高端领域。此外,还可通过受控气氛实现碳氮扩散等表面硬化工艺,功能适配性极强。

真空炉的核心优势在于无污染的加工环境,能有效避免氧化与结垢,保障材料表面洁净;精准的过程控制让工艺结果具备高重复性与一致性;受控的加热冷却过程可优化材料微观结构,提升强度、硬度等关键属性;同时真空环境减少热损失,具备一定能源效率优势,且能适配多种材料与工艺,实用性广泛。

使用过程中需重点关注几点:保持炉腔真空密封性,定期检漏避免压力波动影响工艺;确保炉内温度均匀分布,通过合理设计与装载方式防止材料处理不均;选择与工艺温度、环境适配的炉体部件,避免材料退化;严格执行安全规程,防范高温、真空环境相关的操作风险。

随着工业技术的发展,真空炉正逐步融入数字控制与自动化技术,提升过程监控与效率;材料与结构的革新让设备耐用性与能源效率持续优化,结合工业智能化趋势,未来将实现实时状态监测、预测性维护与远程控制,同时朝着低能耗、低排放的环保方向推进,为工业精密加工提供更优质的支撑。