真空炉-真空钎焊炉-真空钎焊炉厂家-连续真空钎焊炉-连续真空钎焊炉厂家-真空炉公司

全国服务热线:15058717777

全国服务热线:15058717777

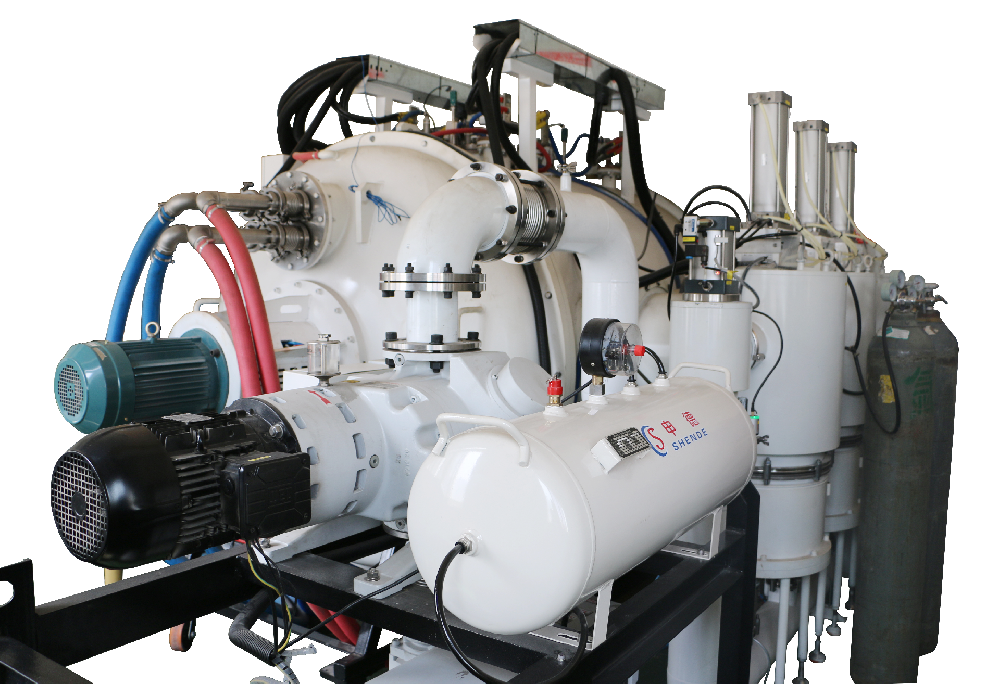

在工业材料处理领域,真空炉作为实现高精度热处理的核心设备,凭借密闭真空环境与精准温控能力,成为金属加工、电子制造等行业不可或缺的关键装备。它通过抽取炉内空气形成真空环境,有效避免材料在高温处理过程中发生氧化、脱碳等反应,可完成钎焊、烧结、退火等多种工艺,广泛应用于航空航天、汽车制造、电子元件、特种金属加工等领域,其处理精度与环境稳定性直接决定产品的性能与品质。

真空炉的核心优势在于环境控制精准且工艺适配性强。炉内真空环境能最大限度减少杂质污染,确保材料在高温处理后保持纯净度与结构稳定性,尤其适合对表面质量和内部性能要求严苛的精密零件加工。根据工艺需求,真空炉可实现不同温度区间的精准调控,从低温烧结到高温钎焊均能稳定输出,既能处理普通钢材,也能适配钛合金、高温合金等特种金属材料,解决了传统加热设备易导致材料性能衰减的行业痛点。同时,其密闭式结构设计还能减少热量损耗,提升能源利用效率,符合现代工业的节能需求。

从应用场景来看,真空炉的价值在多领域深度落地。在航空航天领域,它用于发动机叶片、航天部件的热处理,通过精准控制温度与真空度,增强部件的耐高温性与结构强度,保障飞行安全;在汽车制造行业,适配变速箱齿轮、发动机活塞等关键零件的烧结与硬化处理,提升零件耐磨性与使用寿命,助力整车性能优化;在电子制造领域,用于半导体元件、精密传感器的烧结工艺,避免空气中杂质对元件性能的影响,保障电子设备的稳定性;在特种金属加工领域,针对稀有金属、合金材料的处理,有效保留材料的特殊性能,拓展材料应用范围。

当前,真空炉正朝着智能化与大型化方向持续升级。智能型设备集成精准温控系统与数据监控功能,可实时反馈炉内温度、真空度等参数,支持远程调控与工艺参数存储,大幅提升操作便捷性与工艺重复性;腔体设计不断优化,大型化真空炉能满足批量生产需求,而小型精密款则适配实验室及小批量高端零件加工;节能技术的融入进一步降低运行成本,如高效保温材料的应用、余热回收系统的加装等,让设备更符合绿色生产理念。

作为工业材料精密处理的关键装备,真空炉的技术进步推动着高端制造行业的发展。对于仪表行业从业者而言,深入了解其工艺适配逻辑与技术升级趋势,能够为不同领域的材料处理提供更贴合需求的解决方案,助力企业提升产品品质、降低生产成本,推动高端制造业朝着精细化、绿色化方向稳步前行。